中鋼運用AI「智」造精緻鋼品 促進鋼鐵產業數位轉型升級

中鋼為一貫化作業鋼廠,從上游煉鐵、中游煉鋼至下游的軋鋼產線,全廠共有15段不連續製程,生產冶煉的鋼種產品超過3,000種,並在建廠初期即導入ERP系統,且不斷更新和擴充其功能,無論接單、生產、品管、倉儲或銷售出貨,皆已完成「資訊化」及「自動化」系統建置。因應工業4.0浪潮,中鋼2016年成立「產銷智能化委員會」,2023年再改為「數位轉型推動小組」,透過跨部門合作成立「資訊與數位化」、「智慧製造」、「營運效能優化」、「數位創新技術」及「教育訓練」共五個分組,利用物聯網(IoT)、巨量資料(Big Data)、人工智慧(AI)、雲端運算(Cloud Computing)等先進數位科技,再結合專家經驗(Domain Knowledge),加速公司在營運、生產及設備等3大領域,將原有「自動化」系統提升至「智慧化」層次,不僅完成325個AI專案,創造的年效益接近新台幣16億元,未來亦將AI深化應用,以系統性及全方位地推展智慧化工作,成為永續發展的「智慧精緻鋼廠」。

「燒結」、「煉焦」AI模型助攻煉鐵製程數位升級

中鋼於2020年將二號高爐打造為國內首座智慧高爐,運用人工智慧物聯網及AI演算法開發27項智能模組,讓高爐成為可透視、能預知及易掌控的生產製程,一年可降低成本約新台幣7,053萬元及減少4,518噸碳排效益,並平行展開至一號、三號及四號高爐。一貫作業鋼廠每生產1噸粗鋼約需要 1.6 噸鐵礦砂及0.7 噸冶金煤,原料投入高爐進行鐵水冶煉之前,先分別在燒結工場及煉焦工場生產成具一定強度的塊狀焦炭及燒結礦作為高爐內支撐鐵礦還原反應的骨架,也維持爐氣通道暢通性及鐵水流動順暢性。

中鋼近年成功開發AI智慧配煤技術,建置「焦炭強度AI預測智能平台」,串接高爐AIoT平台回饋之生產資訊輔助操作員即時調整煤料配比,穩定焦炭強度及品質,更大幅增加高性價比冶金煤採購彈性,率先導入的四階煉焦爐一年可降低原料成本約新台幣7,500萬元。中鋼也運用AI完成「燒結機智慧機速控制系統」開發,先導入至燒結工場二號燒結機,大幅提升燒結礦生產良率約4%,力助每年減碳2.2萬噸。中鋼「燒結」、「煉焦」AI模型將資深操作員數十年寶貴經驗數位化,使年輕同仁較快上手,實踐經驗傳承,也助攻煉鐵製程數位升級。

圖說:中鋼運用AI完成「燒結機智慧機速控制系統」開發,有效提升二號燒結機燒結礦生產良率約4%,一年估算亦可減碳2.2萬噸。

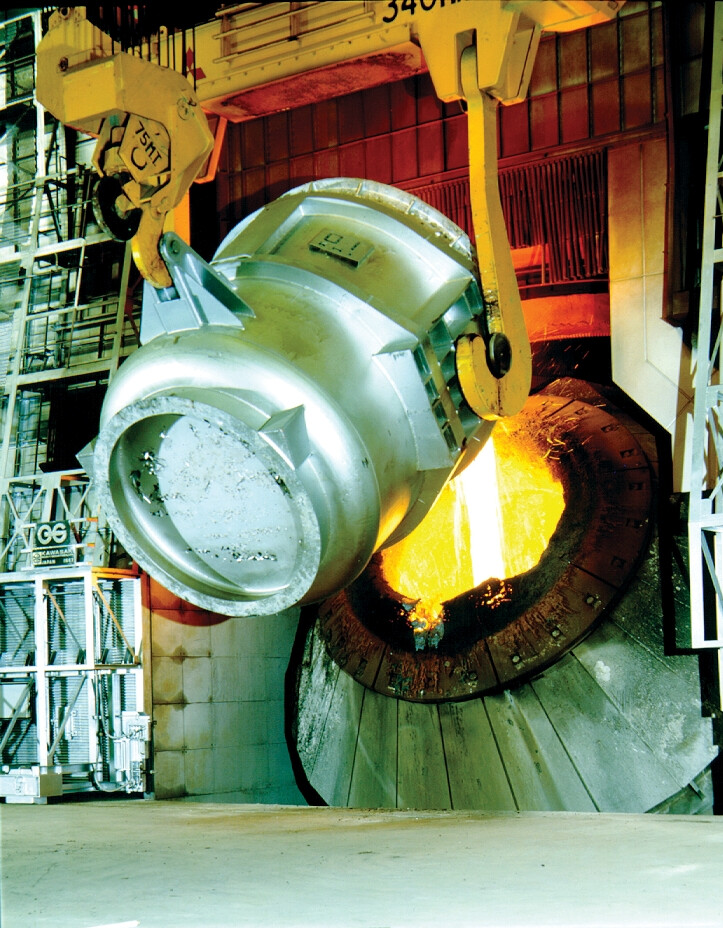

AI精準計算鋼液合金及降低轉爐溢渣風險

中鋼採計劃性接單生產模式,為下游客戶量身訂做的客製化鋼種產品必須於煉鋼廠精煉站添加鈮、釩、鈦等晶粒細化元素來提升強度及韌性,由於添加的合金項目達十多種,包括高純矽鐵、錳鐵、釩鐵、鉻鐵、磷鐵等,有些合金本身亦含有多種元素,為精準計算鋼液合金添加組合,同時兼顧設備運轉狀態,中鋼擇定煉鋼一場盛鋼桶精煉站作為AI技術導入場域,蒐集各鋼種產品別、鋼液成分及溫度、相關合金投入重量等量測數據後,利用「機器學習演算法」及納入操作員邏輯判斷及經驗,完成「合金投料AI預測系統」開發。

中鋼依合金投料AI模型產出的鋼液成分,其實測結果顯示百分之百落在客戶鋼種產品訂單的合金量合格範圍,經統計推算一年還能降減新台幣約800萬元的合金成本。此外,中鋼也成功開發「轉爐溢渣監診系統」,利用轉爐吹煉過程所發出的聲音預測爐內浮渣高度,經上百爐次實測結果顯示,可以百分之百預警轉爐操作過程中的溢渣情形,不僅降低溢渣導致轉爐周邊設備損壞風險,同時大幅提升鋼液吹煉效率與品質,每座轉爐設備一年可節省新台幣3,600萬元之降本效益。

圖說:中鋼所開發的「轉爐溢渣監診系統」,經過超過上百爐次的實測結果顯示,已可百分之百有效預警轉爐溢渣情形,並能協助操作人員在短短10秒內抑制爐渣溢出,另也建置警示爐渣量不足及穩定鋼液品質的功能。

熱軋工場加熱爐AI智慧控溫省能耗

扁鋼胚在熱軋工場進行粗軋、精軋及盤捲等製程前,需在加熱爐先加熱至攝氏1,200度高溫,中鋼可接單鋼種對應的鋼胚尺寸多樣,且胚溫高低條件不一,加上加熱爐本身爐體熱慣性大,升降溫會產生遲滯效應,僅憑藉操作員經驗人工調整爐溫,難以滿足每塊鋼胚溫度及升溫曲線的要求,易導致額外燃耗,故加熱爐溫度控制是中鋼長期面對的製程難題。

為此,中鋼內部組成專案團隊,透過各種感測器與計算模型,成功開發「胚溫虛擬量測技術」、「數位智慧溫控技術」及「爐況監測診斷技術」三大技術,不僅鋼胚溫度量測誤差值大幅縮小,也利用機器學習模型精準計算投入所需燃料,更能即時診斷設備狀況,讓加熱爐維修從「定期維護」轉為「預知維護」,提升設備運作效率。中鋼成功開發的「熱軋工場加熱爐數位智慧溫控系統」,將三大AI技術導入應用於中鋼集團16座加熱爐,每年共可節省約1.45億百萬卡的燃耗,相當於每年減碳約3.1萬公噸,以及節省燃料成本約新台幣1.54億元。

圖說:中鋼成功開發「熱軋工場加熱爐數位智慧溫控系統」,將三大AI技術導入應用於中鋼集團16座加熱爐,達到節能降本效益。

冷軋工場智慧製造 創造卓越價值

為提升生產效率及推動節能減碳,中鋼第三冷軋工場採用自主研發技術來建構智慧製造產線,主要結合先進數位科技及資深同仁的操作經驗,開發出AI深度學習模型,以提升參數控制精確度。截至目前,中鋼第三冷軋工場已完成10件智慧製造方案,申請13件專利,創造年效益達1.4億元,同時一年減碳1,327噸。

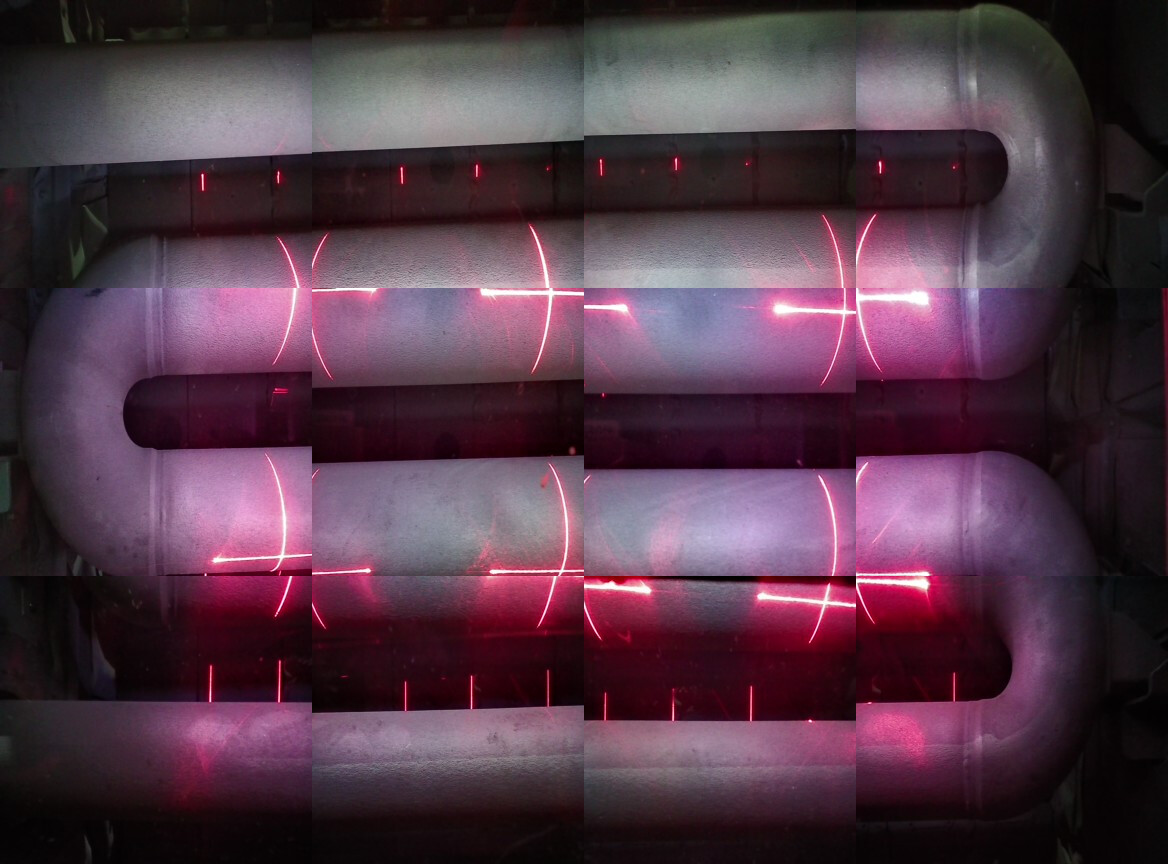

中鋼第三冷軋工場的「智慧製程」主要透過AI模組演算最佳軋延條件,將上游製程資訊與即時生產數據串聯,動態調控製程參數,以實現生產智慧化管理。另場內運用程控電腦,將製程資訊上傳至AIoT資料中心,進行數據整合分析,並搭載AI辨識技術,以自動識別鋼捲及載運卡車資訊,建立高效的運儲整合平台。而為了能自動分析退火爐輻射加熱管狀況,第三冷軋工場也利用「吊掛攝影機」結合AI技術建構輻射管智慧診斷系統,除了可即時偵測退火爐燃燒不完全的輻射管,亦可取代人工入爐檢查,迅速排除異常,確保爐效穩定,降低工安風險。

圖說:中鋼利用「吊掛攝影機」拍攝退火爐輻射管,並引入AI圖像辨識技術,建構輻射管智慧診斷系統,取代人員入爐檢查,降低工安風險,並減少爐內汙染異況。

中鋼除了生產製程外,也利用AI縮短新產品開發時間、避免設備過度保養及商業分析與決策等範疇,未來更將AI應用聚焦在四大領域,包括遠端操控與人機協作、數位雙生、混合雲以及生成式AI,並透過全方位運用AI來實踐節能減碳目標,促進鋼鐵產業數位轉型升級,朝「智慧創新、綠能減碳、價值共創,成為永續成長的卓越企業」之中鋼願景前進。